限制进入屏障系统(Restricted Access Barrier System, RABS)是一种广泛应用于无菌药品生产的关键技术,其通过刚性屏障、手套端口和单向气流(UDAF)提供局部A级环境,用于无菌灌装、分装等关键工艺,旨在通过物理屏障和工程控制减少人为干预对无菌环境的污染风险。但随着设备自动化与隔离器的普及,以及监管要求的持续升级,对RABS的应用要求也在悄然发生变化。

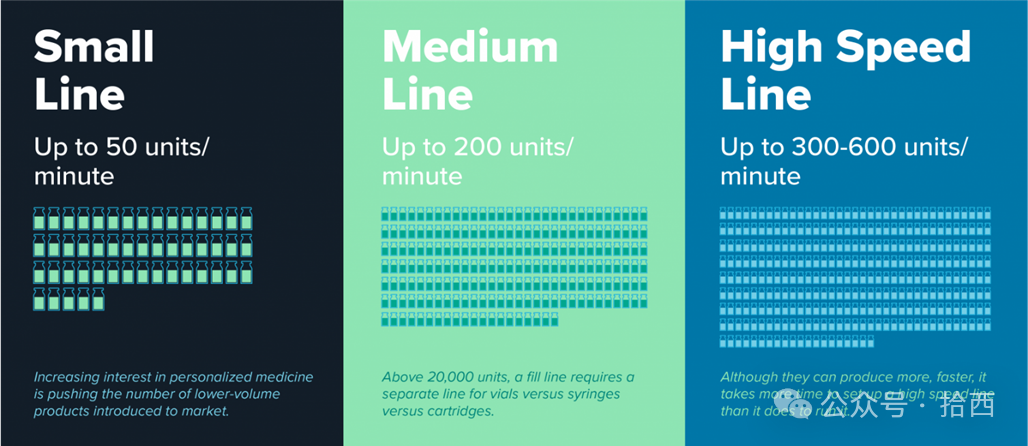

比如,在无菌制剂生产中,RABS灌装设备的西林瓶胶塞供给传递,就被认为是无菌灌装生产过程中需被关注的高风险操作之一。目前,许多药企在RABS(限制进入屏障系统)配置下,会根据生产批中胶塞用量选择不同的供给方式。

中小用量

当一批生产过程中胶塞用量不大或适中,通常将应用双层呼吸袋(Double-Bagged Sterilized Stoppers)作为胶塞的主要供给方式,即胶塞经灭菌后装入内层无菌袋和外层保护袋,通过人工操作转移至RABS内的胶塞斗。

胶塞双层包装先要进行灭菌,然后转运到灌装间,在B级区去除外袋。而内袋的打开,及向灌装机胶塞预进料斗内的倾倒,均须在RABS内进行。然而,在手工移除外袋时,内袋外表面也存在暴露于非无菌环境的操作,这会增加引入微生物或颗粒污染的可能性。同时,转运内袋进入RABS时,如果开门,也可能干扰RABS内的单向气流,导致颗粒或微生物沉降在关键区域。此外,如果使用手工倾倒呼吸袋内的胶塞,当手套操作区域离胶塞锅过近时,手套的运动很大概率会越过已灭菌的胶塞震荡锅,也会增加污染概率。

因此,在使用双层呼吸袋直接供给胶塞时,一些企业会增加加塞区域周围的扩展层流,以及考虑使用机械翻板倾倒胶塞,尽可能地降低风险。

大批量

对于批次胶塞用量较大的生产设施,通常会考虑使用胶塞桶配合提升机或清洗机直接连接的重力下料系统。这些形式最大限度的减少了人员的干扰,但需要考虑的是引入RABS的部件如何进行净化和灭菌。

与胶塞直接接触的表面被定义为产品简接接触面,根据法规要求,产品直接和间接接触部件均必须进行灭菌。但如果安装在RABS内的胶塞供给部件还需离线灭菌,那么同样要面对转运风险,因此应当尽量考虑CIP/SIP。

同时,在RABS内安装的胶塞下料供给部件的外表面,也应当考虑相应的净化方式,因为这些部件基本位于胶塞预供给料斗或胶塞锅的正上方,如果要保证“首过空气”(First Air)原则。这些表面必须能确保不对经过的单向气流引入污染风险。

改进方向

可见,很多现行的RABS配置下的胶塞转运仍有一定改进空间,比如设计自动拆包和无接触转运NTT机构,也可借鉴隔离器Isolator系统的设计,采用隔离器的设计元素:如集成RTP(快速传递口)、自动VHP(汽化过氧化氢)消毒系统。由于RABS结构相对简单,一些升级改造,即使对于现有生产线,相比其他硬件功能上的改造活动而言,也称不上是复杂的工作。当然,相关配套变更和再验证也是不能忽略的。

总之,RABS显然还是中小药企性价比之选,从全球市场看,RABS也不会消失,但必须从‘通用方案’转型为‘精准利基解决方案’,必须强调其需要与技术进步和风险控制策略结合,形成阶梯式无菌保障体系。所以,RABS仍是无菌生产“工具箱”中的重要工具,但其未来取决于对创新的接纳和对自身局限的认知。

RABS remains a valuable tool in the aseptic processing toolbox, but its future hinges on embracing innovation and acknowledging its limitations.”

作者:Shengyi

来源:拾西

公众号日期:2025年7月17日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: