传统冻干工艺长久以来依赖静态的批量生产方式:灌装后的西林瓶被送入冻干机,在固定板层上完成预冻、升华与解析干燥的全过程。这不仅使冻干机成为生产流程中耗时最长的“瓶颈设备”,也限制了工艺的灵活性与质量控制精度。行业始终在寻求一种更高效、更可控的“动态”冻干解决方案。

比利时创新企业RheaVita自2018年成立以来,便致力于突破这一局限。其核心技术基于“旋转冷冻”——使西林瓶沿纵轴高速旋转,在离心力作用下药液于瓶壁形成均匀薄冰膜,大幅增加冷冻表面积,从而实现更快、更均一的冻结。随后,药瓶在独立控制的干燥腔室中依次完成一次干燥与二次干燥,形成可连续或半连续运行的动态流程。这种设计不仅显著缩短了工艺时间,更通过模块化控制实现了对每个单元过程的精准优化。

近日,这一技术迎来了重要的产业化里程碑:全球领先的医药外包组织Patheon(隶属于赛默飞世尔科技)在其意大利蒙扎基地的无菌注射剂卓越中心,正式引进了RheaVita的RheaLyo™ Mono冻干系统。

该基地服务范围覆盖全球20余个国家,专注于从脂质纳米颗粒到单抗等复杂制剂的开发与生产。此次引进并非孤立的技术升级,而是将动态冻干平台深度整合至Patheon端到端的药物开发服务中,为客户提供从早期处方筛选、分析方法开发到临床试验物料供应的完整解决方案。

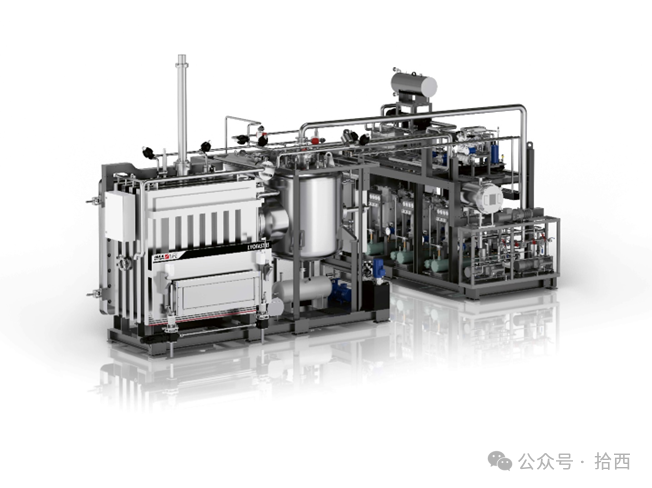

视频为RheaVita 总部组装的符合GMP-Flex标准的连续冻干生产线

值得注意的是,冻干工艺的商业化变更成本极高,因此新技术若想实现真正应用,必须在药品研发的初始阶段就提前介入。Patheon的这一布局,恰恰为全球创新药企打开了在研发源头采用革命性冻干技术的大门,使动态连续冻干不再停留于概念,而是成为可伴随产品从实验室走向市场的实际生产力。这也意味着,早期采纳者将在未来商业化阶段构筑起显著的技术与效率壁垒。

从静态批量到动态连续,冻干技术的这场演进,不仅关乎设备本身的创新,更预示着制药生产向更柔性、更智能、更高质量控制模式的整体转型。而行业领导者与创新技术提供方的深度协作,正加速这一未来的到来。

动态连续冻干技术的长远意义,或许不只在于缩短生产时间或提高产能。其通过工艺步骤的物理分离与独立控制,为实现真正的“实时放行”奠定了基础。当每一瓶产品都能在移动中被实时监测并调整参数时,药品质量保证模式将从“基于批量检验”转向“基于过程控制”,这恰恰契合了FDA推动的“质量源于设计”与连续制造理念。

从Patheon的布局可以看出,领先企业已不再将冻干技术视为孤立的生产工具,而是将其作为整合研发与生产、提升供应链韧性、构建差异化竞争力的战略支点。对于国内致力于高端制剂开发的企业和CDMO而言,关注此类技术演化路径,适时评估其与自身产品管线的匹配度,或在战略合作中探寻技术引入的窗口期,可能是在下一轮产业升级中抢占先机的关键。毕竟,在制药行业,生产技术的代际差距,最终会体现在产品上市速度与质量控制水平的根本差异上。

作者:Shengyi

来源:拾西

公众号日期:2026年2月5日

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: