各位老师,关于无菌产品的生产,和大家一起咨询,讨论以下几个问题:

1,APS时,冻干机,装载卸载,要验证时间吗?不是验证的过程吗?

2, 欧盟是否有要求,要实际做每个产品的实际D值?

如果是CDMO,有很多产品,也要做每个产品的D值吗?如果产品的D值大于指示剂的D值呢?

中国的是否也要要求做每个产品的D值?

3,我们使用的SUS,比如储液袋,用完之后,是否要做完整测试? 听隔壁的老师做,这个也要检测完整性?

4,欧盟是否有要求,A级,也要在线浮游菌测试(即全程的在线浮游菌要求吗?只听说过全程的在线粒子),这个印象不深,法规要求中没搜到,哪一条有这个要求(隔壁的老师说有这个要求)。

5,细胞复苏,无菌消毒剂的配制,无菌器具的组装,这些都是至少要在A级送风下操作?比如B+A级送风?C+A级送风?D+A级送风?

那么,其相应的A级送风,如何分别进行环境监测呢?具体频率,检测点根据评估?

6,关于灯检,

6.1 人员年度资质确认的时候,是否需要在最差条件下进行呢?考虑哪些最差条件呢?(比如要在APS后,人员刚进行完灯检,拿其他缺陷产品再来一轮灯检吗?)

6.2 如果缺陷分了很多种,那么其中一种比如异物,制定的颗粒大小界限是多少呢? 那么界限大小的数量占总数量的比例又是多少呢?

6.3 生产时,每批进行灯检,有相应的缺陷,那么缺陷是否需要进行统计分析呢?是否一定要使用统计工具才可以吗?直接人为的估算一一下大概缺陷占比数据,进行文字描述分析是否可以?

7,当前阶段,无菌产品生产(无菌工艺),如果以前很多年都是是B+A(RABS外并没有往外延申一段A级单向流),如果要符合欧盟的要求,那么该怎么进行改装(改造)是否进行加装扩展层流就可以了吗?

问题比较多,对其中几个问题进行回答,供参考:

问题1,APS时,冻干机装卸载过程是要验证的,但装卸载的时间也应验证,因为仅冻干机的制品是未轧盖的产品,有暴漏和被污染的风险,而装卸载时间会直接影响风险的大小,所以应当进行验证,以确保在规定的时间内装卸载,对制品是没有影响的。

问题3,SUS(如储液袋),需要做完整性测试。使用前应目视检查完整性,使用后应做完整性测试。

问题4,欧盟新版无菌附录中的规定是:9.16 For grade A, particle monitoring should be undertaken for the full duration of critical processing, including equipment assembly. 对于 A 级区,粒子监测应在关键操作的全过程中(包括设备组装)进行。9.17The grade A area should be monitored continuously (for particles≥0.5 and ≥5 μm) and with a suitable sample flow rate (at least 28 litres (1ft3) per minute) so that all interventions, transient events and any system deterioration is captured. The system should frequently correlate each individual sample result with alert levels and action limits at such a frequency that any potential excursion can be identified and responded to in a timely manner. Alarms should be triggered if alert levels are exceeded. Procedures should define the actions to be taken in response to alarms including the consideration of additional microbial monitoring. A 级区应持续监测(30.5μm 的微粒)并釆用合适的采样流速(每分钟至少 28 升(1ft3)),以便捕获所有干扰、瞬态事件和任何系统损坏情况。系统应频繁地将每个单独样本的结果与警戒限和行动限关联起来,以便识别任何可能的偏移并及时做出响应。如果超出警戒限,应触发报警。程序应规定针对报警所釆 取的措施,包括考虑额外的微生物监测。

问题5,如何进行环境监测、监测哪些项目、频率如何、取样点设置、可接受标准,都是需要经过风险评估得出的,遵循的原则和宗旨是最大限度降低污染、交叉污染的风险。

问题7,有条件的情况下,应改造使用隔离器,如果条件受限,就增加扩展层流,同时规范人员操作,减少人员干预操作,限定开门次数或不开门,干预操作、开门次数等需要经过验证。

关于第六个问题的相关说明如下,供参考

6,关于灯检,

6.1 人员年度资质确认的时候,是否需要在最差条件下进行呢?考虑哪些最差条件呢?(比如要在APS后,人员刚进行完灯检,拿其他缺陷产品再来一轮灯检吗?)

EU GMP 附录一8.31中提到了灯检人员资质确认需要考虑最差条件,例如:检测时间、传送速度、包装形式、疲劳程度等。

- USP 1790中指出了人员疲劳度需要在人员资质确认时纳入考虑,资质确认应该在最差条件下(例如日常灯检操作后进行)

- ECA发布的灯检指南中对于USP1790中的这一点存在疑义,主要有两点:资质确认时人员可能会紧张和焦虑从而释放肾上腺素来抵消疲劳程度,另外,首次资质确认时日常的灯检操作是无法模拟的。

6.2 如果缺陷分了很多种,那么其中一种比如异物,制定的颗粒大小界限是多少呢? 那么界限大小的数量占总数量的比例又是多少呢?

颗粒大小界限需要基于异物的类型和尺寸进行检查限研究,通过研究确定各种异物的POD,基于POD制作缺陷标准品,约占10%左右(避免认知偏差)

6.3 生产时,每批进行灯检,有相应的缺陷,那么缺陷是否需要进行统计分析呢?是否一定要使用统计工具才可以吗?直接人为的估算一一下大概缺陷占比数据,进行文字描述分析是否可以?

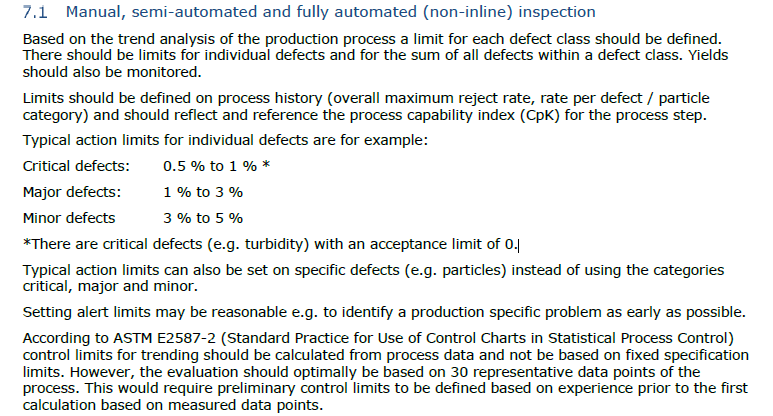

需要统计分析,1790的相关规定如下,关于统计工具可以参考ECA灯检指南的相关推荐

ECA的相关规定如下,缺陷类型及分析需要结合工艺控制水平CpK。

这{{threadTextType}}正{{isAdminText}}

为帮助审核人员更快处理,请填写举报原因:

为帮助审核人员更快处理,请填写举报原因: